Varför ska vi koppla in viaerna i kretskortet?

För att möta kundernas krav måste genomgångshålen i kretskortet pluggas.Efter mycket övning ändras den traditionella aluminiumplugghålsprocessen, och det vita nätet används för att slutföra motståndssvetsningen och plugghålet på kretskortsytan, vilket kan göra produktionen stabil och kvaliteten pålitlig.

Via hål spelar en viktig roll i sammankopplingen av kretsar.Med utvecklingen av elektronisk industri främjar den också utvecklingen av PCB, och ställer högre krav påPCB tillverkning och monteringteknologi.Via hålpluggsteknik kom till och följande krav ska uppfyllas:

(1) Kopparn i genomgångshålet är tillräckligt, och lödmasken kan pluggas eller inte;

(2) Det måste finnas tenn och bly i genomgångshålet, med ett visst tjocklekskrav (4 mikron), inget lödmotståndsbläck i hålet, gör att tennpärlor gömmer sig i hålen;

(3) Det måste finnas lödmotståndsbläckplugghål i genomgångshålet, som inte är genomskinligt, och det får inte finnas någon plåtring, pärlor och platt.

Med utvecklingen av elektroniska produkter i riktning mot "lätt, tunn, kort och liten", utvecklas även PCB mot hög densitet och hög svårighetsgrad.Därför har ett stort antal SMT- och BGA-kretskort dykt upp, och kunder kräver att plugga hål vid montering av komponenter, som huvudsakligen har fem funktioner:

Med utvecklingen av elektroniska produkter i riktning mot "lätt, tunn, kort och liten", utvecklas även PCB mot hög densitet och hög svårighetsgrad.Därför har ett stort antal SMT- och BGA-kretskort dykt upp, och kunder kräver att plugga hål vid montering av komponenter, som huvudsakligen har fem funktioner:

(1) För att förhindra kortslutning orsakad av att tenn tränger in genom elementytan under PCB över våglödning, speciellt när vi placerar det genomgående hålet på BGA-kudden, måste vi först göra plugghålet och sedan guldplätering för att underlätta BGA-lödning .

(2) Undvik flussrester i genomgångshålen;

(3) Efter ytmonteringen och komponentmonteringen av elektronikfabriken bör PCB absorbera vakuum för att bilda negativt tryck på testmaskinen;

(4) Förhindra att ytlodet rinner in i hålet och orsakar falsk lödning och påverkar fästet;

(5) förhindra att lodpärlan hoppar ut under våglödningen och orsakar kortslutning.

Realisering av plugghålsteknik för viahål

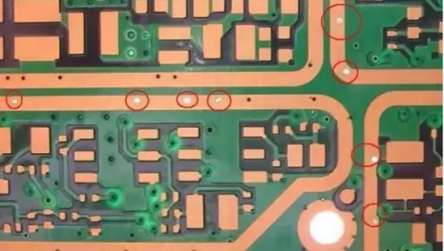

FörSMT PCB monteringkortet, speciellt monteringen av BGA och IC, viahålspluggen måste vara platt, den konvexa och konkava plus eller minus 1 mil, och det får inte finnas någon röd plåt på kanten av genomgångshålet;för att möta kundens krav kan den genomgående plugghålsprocessen beskrivas som mångsidig, långt processflöde, svår processkontroll, det finns ofta problem som oljefall vid varmluftsutjämning och grönolja lödmotståndstest och oljeexplosion efter härdning.Enligt de faktiska produktionsförhållandena sammanfattar vi de olika plugghålsprocesserna för PCB och gör en viss jämförelse och utarbetande av processen och fördelar och nackdelar:

Obs: arbetsprincipen för varmluftsutjämning är att använda varmluft för att ta bort överflödigt lod på ytan av det tryckta kretskortet och i hålet, och det återstående lodet är jämnt täckt på dynan, icke-blockerande lödlinjer och ytförpackningspunkter , vilket är ett av sätten för ytbehandling av kretskort.

1. Plugghålsprocess efter varmluftsutjämning: plattytmotståndssvetsning → HAL → plugghål →härdning.Den icke-pluggande processen används för produktion.Efter varmluftsutjämning används aluminiumskärm eller bläckblockerande skärm för att komplettera den genomgående hålpluggen för alla fästningar som krävs av kunder.Plugghålsbläck kan vara ljuskänsligt bläck eller värmehärdande bläck, i fallet med att säkerställa samma färg på våt film, är plugghålsbläcket bäst att använda samma bläck som brädet.Denna process kan säkerställa att det genomgående hålet inte tappar olja efter varmluftsutjämning, men det är lätt att få plugghålets bläck att förorena plattans yta och ojämnt.Det är lätt för kunder att orsaka falsk lödning under montering (speciellt BGA).Så många kunder accepterar inte denna metod.

2. Plugghålsprocess före varmluftsutjämning: 2.1 plugghål med aluminiumplåt, stelna, slipa plåten och överför sedan grafiken.Denna process använder CNC-borrmaskin för att borra ut aluminiumplåten som måste pluggas hål, göra skärmplattan, plugga hålet, se till att det genomgående hålet plugghålet är fullt, plugghålsbläck, värmehärdande bläck kan också användas.Dess egenskaper måste vara hög hårdhet, liten krympförändring av harts och god vidhäftning med hålvägg.Den tekniska processen är som följer: förbehandling → plugghål → slipplåt → mönsteröverföring → etsning → plåtytmotståndssvetsning.Denna metod kan säkerställa att det genomgående plugghålet är jämnt, och varmluftsutjämning kommer inte att ha kvalitetsproblem som oljeexplosion och oljefall vid hålkanten.Denna process kräver dock engångsförtjockning av koppar för att koppartjockleken på hålväggen ska uppfylla kundens standard.Därför har det höga krav på kopparplätering av hela plattan och plåtslipens prestanda, för att säkerställa att hartset på kopparytan avlägsnas helt och att kopparytan är ren och inte förorenad.Många PCB-fabriker har ingen engångsförtjockningsprocess för koppar, och utrustningens prestanda kan inte uppfylla kraven, så denna process används sällan i PCB-fabriker.

(Den tomma silk screen) (The stall point filmnet)

We are helpful, attentive and supportive with a proactive approach to help you win in competitive markets. For more information, please email to service@pcbfuture.com.

Posttid: 2021-01-01